现在的位置:主页 > 综合新闻 >

定向能沉积(DED)增材制造:物理特性、缺陷、挑战(5)

【作者】网站采编

【关键词】

【摘要】G为粉体质量流量,G /s。 ? 这两个参数共同控制激光的有效停留时间,并直接影响熔池温度、冷却速度和最终的显微组织。此外,粉末的流动速率影响了粉

G为粉体质量流量,G /s。

?

这两个参数共同控制激光的有效停留时间,并直接影响熔池温度、冷却速度和最终的显微组织。此外,粉末的流动速率影响了粉末固结面附近的激光衰减,从而间接影响了粉末的能量密度。在最近的一项研究中,Traxel等人表明了一个比较参数S对于DED过程是很有意义的,其中S被定义为:

?

?

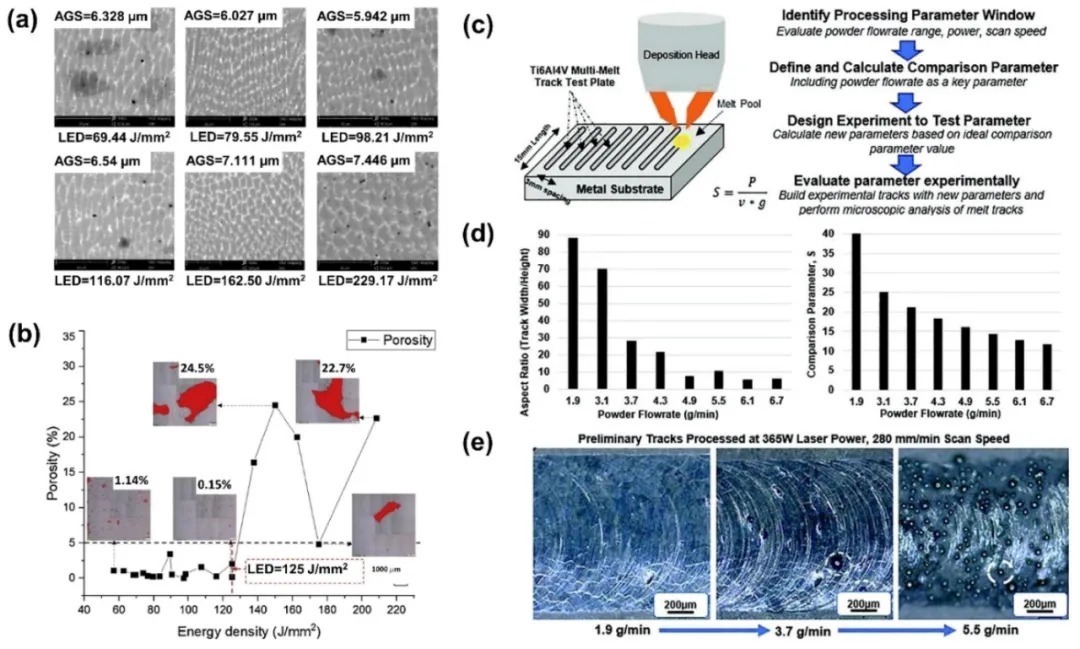

比较参数类似于Simchi的能量输入关系,然而,它对于DED进程更有用。在最近的另一篇报告中,DED被用于Inconel 718的沉积[。结果发现,晶粒形貌、枝晶臂间距和孔隙率等微观结构特征(图9a和b)随激光能量密度的变化而显著变化。与变形形态相比,沉积态的Inconel 718的平均晶粒尺寸和枝晶臂间距减小。这归因于DED过程中固有的高冷却速率。图9c-e为使用Ti-6Al-4V的多道实验中S的影响。增大S中粉末的流动速度会降低总能量输入,因为更多的质量被输送到熔体池中,这就需要更多的能量来熔化材料。

?

图9 (a)激光能量密度对晶粒形貌和平均晶粒尺寸(AGS)的影响,(b)沉积态Inconel 718的孔隙率 (c)使用LENS?进行DED加工设计的原理图和工作流程。(d)不同粉末流速下的初始沉积轨迹,(e)不同流速下的沉积特征。

?

实验中,完全熔化的粒子被选择为一个质量建设的主要因素。然而,所有其他因素,包括高宽比和建筑高度,都被视为次要指标。能量密度和粉末密度对AISI M4工具钢单层沉积高度的影响也有报道。结果表明:镀层的平均层高随能量密度和粉末密度的增大而增大;此外,可以观察到线性相关,从而可以预测给定能量和粉末密度下的沉积高度。

?

在Inconel 718的DED中,激光能量密度被认为是一个稳健的参数,在相似的能量密度下会产生相似的材料孔隙率。然而,最近的一篇报道表明,即使在Al-Mg合金的DED中有相同的能量密度,得到的材料密度也是不同的。结果的差异表明,比能量密度不能作为一个单一的稳健的过程参数,但一个应该考虑额外的因素,如原料材料特性和粉末质量流量。原料材料的激光反射率、导热系数、熔池表面张力等性能直接影响到沉积态材料的性能和缺陷的形成。例如,为了完成铝基合金粉末的完全熔化,由于其固有的高表面反射率和高导热系数,需要较高的能量输入。

?

这就导致了一个不稳定的熔池的演化和过度的热能积累,这可能会导致沉积材料中出现裂纹、气孔等缺陷。此外,熔化这些粉末所需的高激光能量也可能会影响沉积材料的最终成分,因为低熔点合金元素如Mg、Zn等会汽化。因此,这种化学成分的变化可能会影响最终的显微组织、孔隙率、机械性能和耐腐蚀性。另一方面,激光能量不足可能会导致粉末原料无法适当熔化,导致沿圆周形成球化效应或空洞。

?

在吹粉DED过程中,原料通过沉积头喷嘴进入熔池。因此,粉体质量流量是决定入熔池的原料量的重要参数。然而,进入熔池的材料量也取决于沉积头的移动,这相当于激光扫描速度。因此,激光扫描速度可以控制能量密度和材料进入熔池的数量。多项研究表明,激光扫描速度影响熔池的凝固行为。因此,它显著影响了沉积材料的组织和机械性能。粉末流量和激光扫描速度的结合决定了每加入一定量粉末到熔体中激光的有效停留时间。一般来说,停留时间的增加会增加进入熔池的粉末的体积和能量的输入,从而产生更大的沉积物。然而,增加粉体密度并不是影响粉体集水效率的唯一参数。粉末原料的集水效率被定义为粉末在熔池中被吸收。材料的物理性质,如熔池温度、表面张力和粉末流动弥散特性也会影响集水效率,从而影响沉积物的几何性质。

?

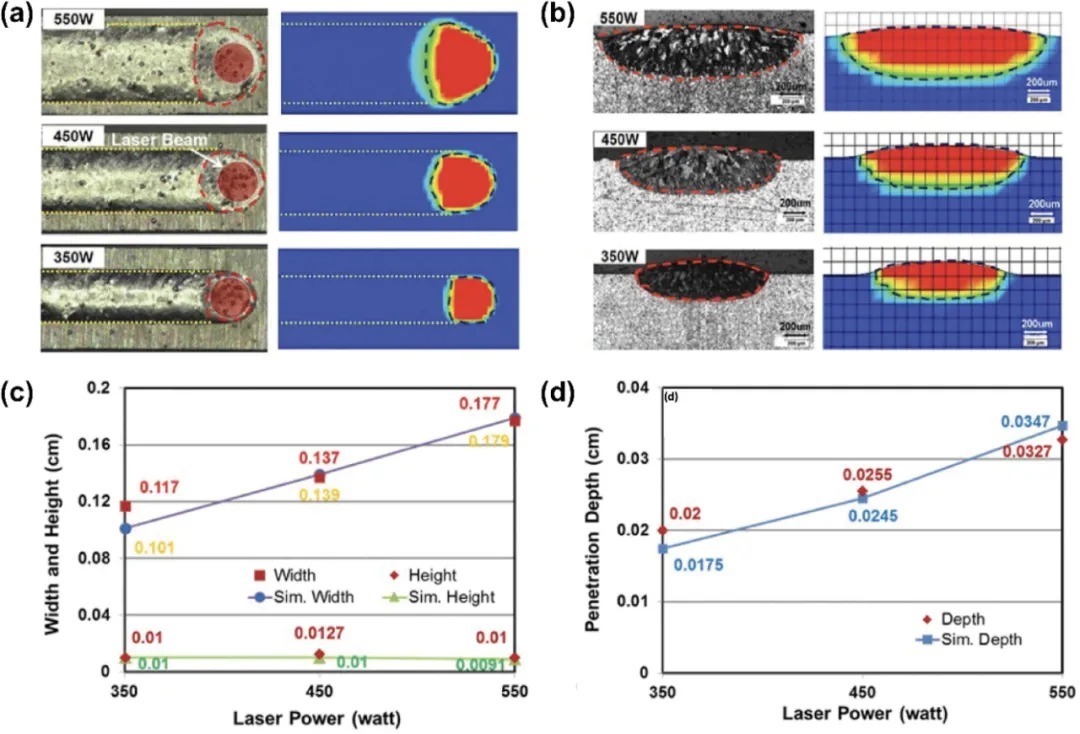

图10 不同激光功率下实验与模拟单轨镀层的俯视图(a)和侧视图(b)。激光功率对Inconel 718镀层几何形状(c)和穿透深度(d)的影响。

?

通过三维数值模拟结合验证实验,研究了Inconel 718中熔池和矿床几何形态的演化。结果表明,激光功率的增加不会影响熔敷层的高度,但会导致熔池宽度和穿透深度的增加(图10)。激光功率的增加导致了熔池表面积的增加,从而提高了集水效率。因此,增加的粉末质量分散在更大的熔池上,因此它对沉积高度的影响很小。

?

在高冲击的工业应用中,3D零件的DED加工及其独特的功能如表面覆盖和修复的需求越来越大,高效的工艺优化成为必要。然而,尽管许多研究试图描述各种DED工艺参数对沉积材料的微观结构、缺陷形成和性能的机制和影响,但对其调控机制以及它们之间的协同和对抗相互作用尚未完全了解。

文章来源:《红外与激光工程》 网址: http://www.hwyjggczzs.cn/zonghexinwen/2022/0121/841.html

红外与激光工程投稿 | 红外与激光工程编辑部| 红外与激光工程版面费 | 红外与激光工程论文发表 | 红外与激光工程最新目录

Copyright © 2021 《红外与激光工程》杂志社 版权所有 Power by DedeCms

投稿电话: 投稿邮箱: